Hi Dennis,

nicht entmutigen lassen. Da wärst du der erste, bei dem der Prototyp gleich in die Serie überführt werden kann. Ein Prototyp ist dazu da, ihn auf Herz und Nieren zu testen und die Schwachstellen herauszufinden. Mit den Erkenntnissen gibt es dann noch paar Enticklungsstufen, bis man an einem Punkt ankommt, wo das Ding in Serie gehen kann. Und dann muss man nochmal überprüfen, ob das was da "vom Band" läuft auch den Anforderungen genügt. Dass man das nicht einfach so allein stemmen kann, ist klar. Ob das ganze ein tragfähiges Geschäftsmodell ist, müsste man vorher auch mal abschätzen. Gewinn und Wagnis müssen da schon in einer gesunden Relation stehen. Aber du hast ja keine Eile!

Also ich kann dir nur raten: bleib dran, in kleinen Schritten. Solange man sich nicht dafür verschuldet, kann es ja auch nicht schief gehen. Und sollte sich herausstellen, dass das Ganze nichts abwirft, dann hast du eben ne tolle Zeit mit deinem Hobby verbracht. Und kannst ein echtes Schmuckstück dein Eigen nennen.

Woran hapert es denn bisher? Fussplatte hält nicht? Dann wird sie eben verstärkt. Bei deiner CFK-Idee würde ich noch probieren, die CFK-Platte(n) weiter in den Randbereich zu verschieben. In der Mitte sind sie wenig effektiv, und ein doch sehr teurer "Sandwich"-Werkstoff. Ich gehe davon aus, dass dir die Holzoptik und -haptik wichtig ist. Dann mach doch einen 5-Lagen-Aufbau:

Holz (Eine Lage ungesperrt, ist nur Optik, kann auch ein 0,6er Furnier sein)

CFK (bspw. 1mm)

Holz-Sandwichkern (dient nur als "Abstandshalter" um FTM zu erhöhen mit gewisser Drucksteifigkeit, bspw. 4mm)

CFK (1mm)

Holz (wieder eine Optik-Lage, 0,6mm)

Aber das nur so als Idee. Ist ja dein Projekt, und da mache ich mir keine Gedanken, dass du da nicht eine geniale Lösung findest!

Also dann: weitermachen! ![]()

Grüße Marcus

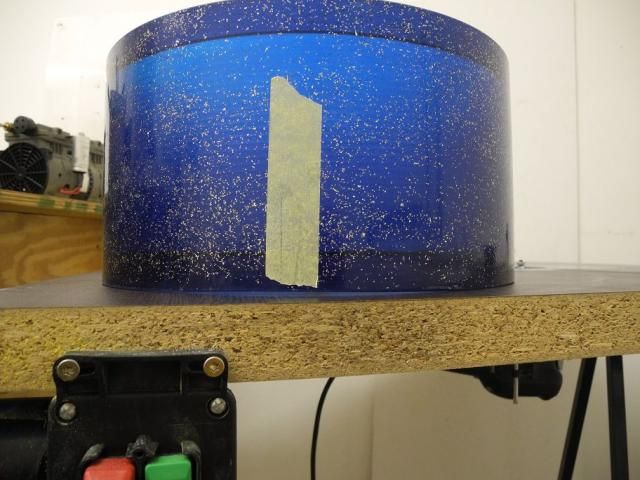

Schick

Schick

Snarebed Extrabreit

Snarebed Extrabreit